断熱性の高いパッチング材です。RCF未使用であり、施工も容易。工数軽減に大きく寄与します。

■RCF未使用の高断熱パッチング材で、パテ状でライニング・補修にご使用いただけます。

■1001SF(S.T.D~1400℃/20kg缶)

■2001SF(S.T.D、高粘性/接着断熱強化/20kg缶)

■3001SF(高温~1500℃、高粘性/20kg缶)

■3001SF(高温~1500℃、高粘性/15kg缶)

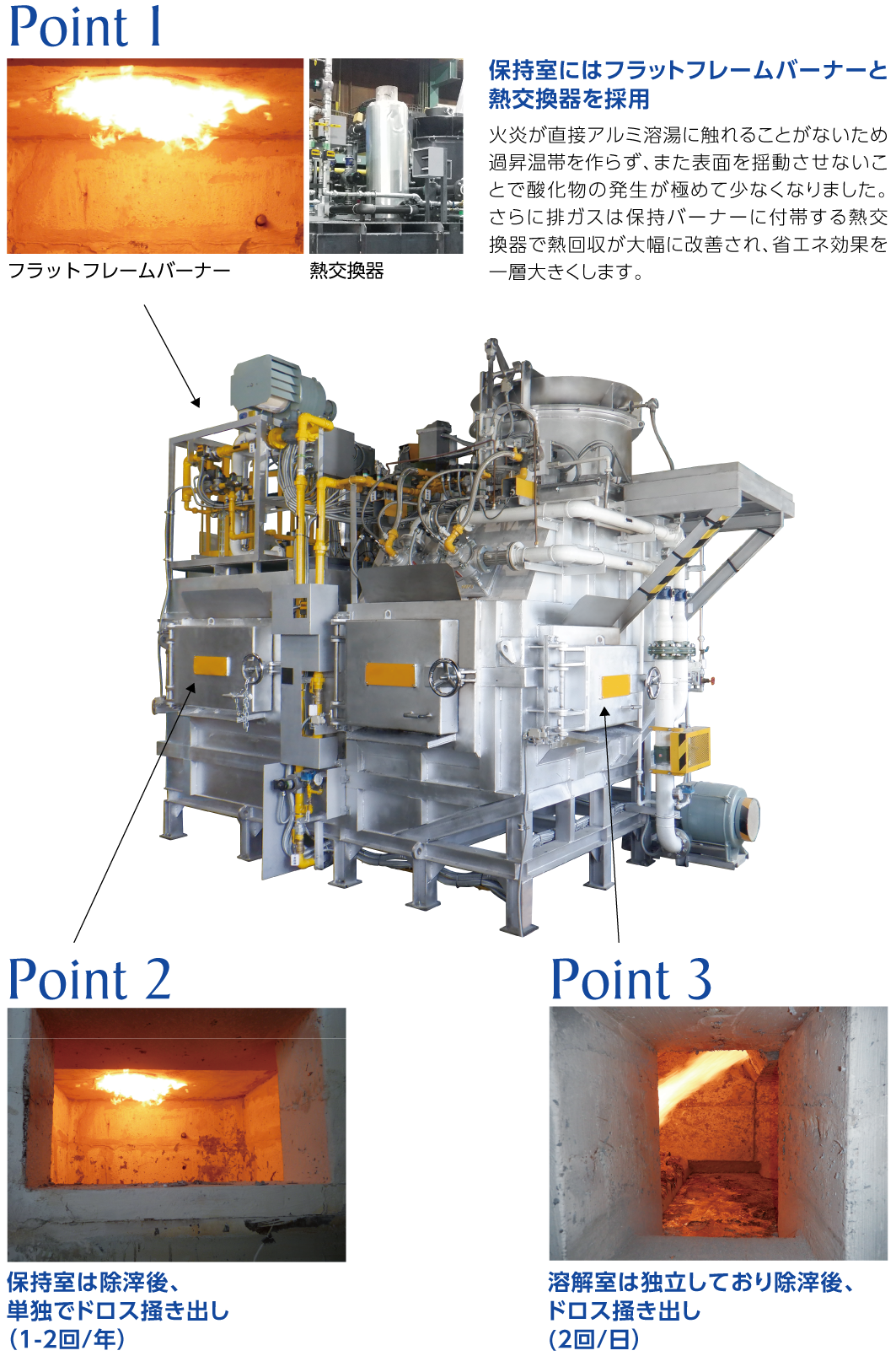

大切な作業であるとともに危険作業である清掃作業の大幅削減を実現!

省エネでパフォーマンスメリット大幅UP⇧アルミ溶解炉の新しい世界標準へ!

| Freedom® | 従来炉 | 改善項目 | 波及効果 | |

|---|---|---|---|---|

| 保持室の清掃頻度 | 1〜2回/年 | 240〜480回/年 | 作業負荷軽減工数削減 | 省力 |

| 保持室の酸化ロス発生量 | 0.004 % | 1.5 % | 酸化ロス低減 | 経費削減 効果大 |

| 溶湯品質(Kモールド比較) | K10値 : 0~0.2 Rank : AA~A | K10値 : 0.4~2.8 Rank : B~D | 溶湯品質向上 | 歩留改善 |

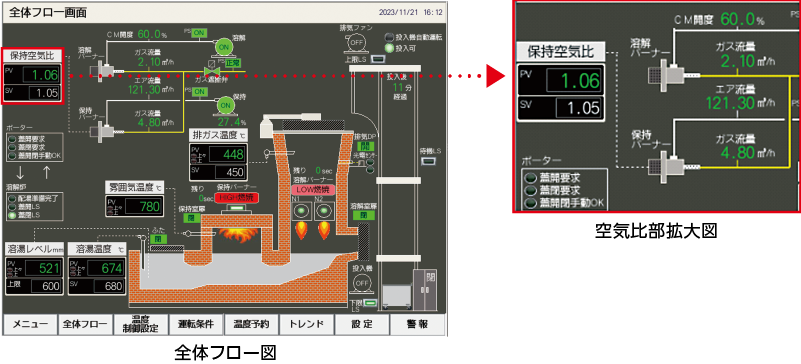

溶湯レベルの下限を正確にかつ安全に管理します。接触タイプの欠点である誤検知や清掃が不要です。

燃焼時の空気比を常時見える化しました。これにより最適な酸素濃度と高燃焼効率を維持します。燃焼の安全性を向上し燃焼調整頻度を大幅に削減します。

| 溶解炉種類 | 溶解 | 保持 | 合計 | 酸化ロス量 (年間) |

酸化ロス削減量 (年間) |

酸化ロス削減(%) |

|---|---|---|---|---|---|---|

| 従来溶解保持炉 | 2.500 % | 1.500 % | 4.000 % | 64.8 ton | ー | ー |

| 6.75 Kg/hr | 4.05 Kg/hr | 10.80 Kg/hr | ||||

| 酸化物抑制溶解保持炉 Freedom® |

2.000 % | 0.004 % | 2.004 % | 32.5 ton | △ 32.3 ton | 50% |

| 5.40 Kg/hr | 0.01 Kg/hr | 5.41 Kg/hr |

※試算操業条件 :20時間/日、25日/月、12ケ月/年)

| 溶解炉種類 | 溶解 | 合計 | ||

|---|---|---|---|---|

| 従来溶解保持炉 | ガス | 13.10 ㎥/hr | ガス | 78,600 ㎥ |

| 電気 | 1.43 kwh | 電気 | 8,580 kw | |

| 酸化物抑制溶解保持炉 Freedom® |

ガス | 10.41 ㎥/hr | ガス | 62,460 ㎥ |

| 電気 | 1.43 kwh | 電気 | 8,580 kw | |

| 溶解炉種類 | CO2排出量(年間) | CO2削減量 | CO2削減(%) | |

|---|---|---|---|---|

| 従来溶解保持炉 | ガス | 180.0 t | ー | ー |

| 電気 | 4.3 t | ー | ー | |

| 合計 | 184.3 t | ー | ー | |

| 酸化物抑制溶解保持炉 Freedom® |

ガス | 143.0 t | 37.0 t | ー |

| 電気 | 4.3 t | 0 t | ー | |

| 合計 | 147.4 t | 37.0 t | 20.1 % | |

※試算操業条件 :20時間/日、25日/月、12ケ月/年

※ガスCO2排出係数:2.29㎏-CO2/m3(都市ガス)

【200kg/hr 溶解炉での酸化ロス費/エネルギー費/除滓費/炉修費の比較】

Freedom®(酸化物抑制炉):特許取得済計13ヶ国

Hybrid Freedom(保持室ヒータ式酸化物抑制炉):特許取得済 計9ヶ国

世界合計163基

溶解炉容量:Min200kg/hr Max3000㎏/hr

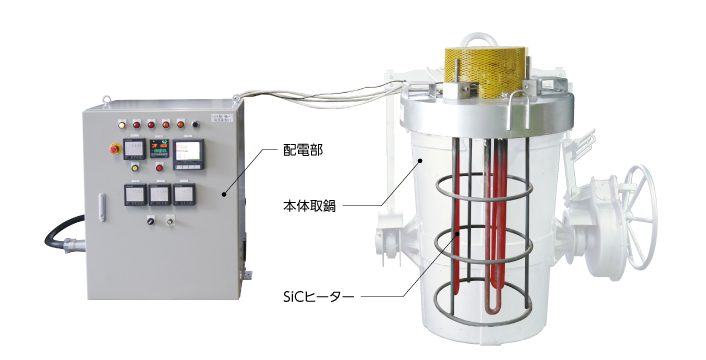

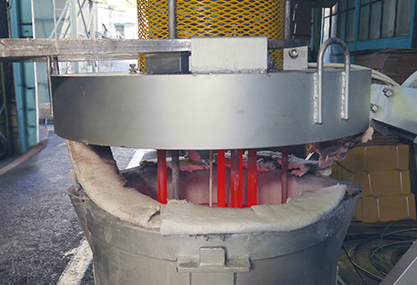

エネルギーコストを低減し、製造現場での使いやすさを追求しました。ハイパワー、高品質ヒーターを使用し取鍋用に設計したU字型ヒーターを採用することで、取鍋底部も均一に加熱します。一般的に壊れやすいと言われるSiCヒーターを金属のスタンド兼保護柵で守り、耐久性が向上。 また、燃焼方式に見られる高温排気がなく、作業環境が改善されます。場内でのCO2排出もなく、加熱による騒音がありません。

エネルギーコスト低減。

取鍋加熱のエネルギー効率。

※上記データは当社で実際の取鍋を使用して実験した結果です。また、エネルギー単価は2014年調査によるものです。

製造現場での使いやすさを追求。

製造現場の環境改善。

■鉄換算100~1,500kg取鍋の加熱及びリライニング後の乾燥に対応!

電力最大60kWh。お客様の取鍋予熱条件により仕様は自由にカスタマイズできます。